什么是整体设备效率 (OEE)?

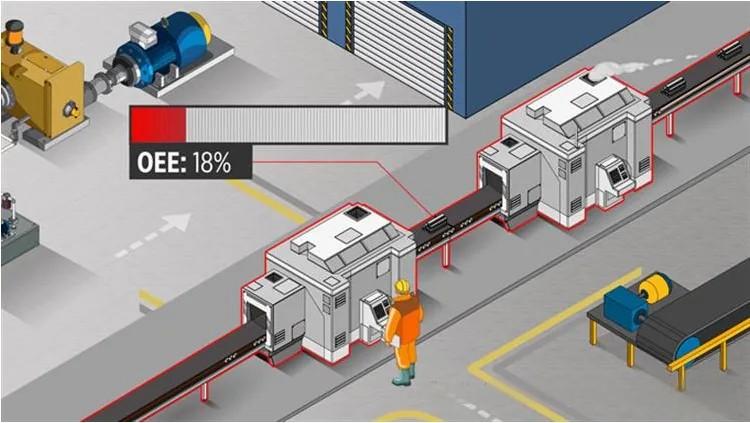

整体设备效率 (OEE) 是衡量制造生产力的首要标准。了解如何计算 OEE、六大损失、OEE 的好处等。

整体设备效率 (OEE) 是用来评估制造商运营效率的术语。换句话说,整体设备效率帮助你发现运营中的问题,识别出实际生产时间所占的比例,并对其进行修正,同时提供一个标准化的指标来跟踪进展。测量 OEE 的目标是实现持续改进。

如何使用整体设备效率 (OEE) 来衡量制造生产力

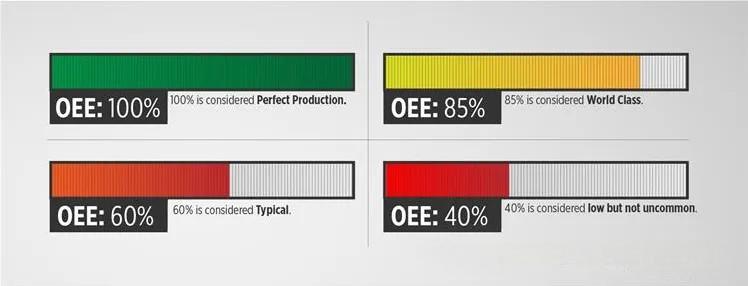

整体设备效率是一个强有力的指标。它通过一个数字提供了大量信息,因此有多种方式可以使用 OEE 来衡量制造生产力。正确计算和解读 OEE 后,它可以显著提高生产效率。整体设备效率被用作基准,用来将特定的生产情况与行业标准、内部设备或在同一设备上工作的其他班次进行比较。标准的 OEE 基准如下:

-

OEE 得分 100% 被视为完美生产,意味着你在没有停机的情况下,以尽可能快的速度生产高质量的零件。

-

OEE 得分 85% 被认为是离散制造商的世界级水平,是一个值得追求的长期目标。

-

OEE 得分 60% 是离散制造商的典型水平,表明仍有很大的改进空间。

-

OEE 得分 40% 被视为较低,但对于刚开始追踪和改进绩效的制造商来说并不罕见。在大多数情况下,通过容易实施的措施,低得分是可以轻松改进的。

整体设备效率不仅是管理者的好工具,还能对车间员工产生重大影响。车间的关键绩效指标包括:

-

目标 (Target):实时生产目标

-

实际产量 (Actual):实际生产量

-

效率 (Efficiency):目标产量与实际产量的比率,表示生产进度是提前还是滞后

-

停机时间 (Downtime):包括每个班次的所有非计划停机时间,并实时更新

整体设备效率:相关术语

在进一步讨论整体设备效率之前,有一些重要术语需要了解。

-

完全生产时间 (Fully Productive Time):扣除所有损失后的生产时间

-

计划生产时间 (Planned Production Time):设备或系统预计用于生产的总时间

-

理想周期时间 (Ideal Cycle Time):生产一个零件所需的时间

-

运行时间 (Run Time):系统计划生产并正在运行的时间

-

总产量 (Total Count):包括有缺陷的零件在内的所有生产零件的总数

-

合格产量 (Good Count):符合质量控制标准的生产零件数量

-

合格零件 (Good Parts):符合标准且无需返工的零件

-

质量 (Quality):指那些未能通过质量控制的生产零件,包括需要返工的零件。其计算公式为:质量 = 合格产量 / 总产量

-

性能 (Performance):考虑到生产中的减速或短暂停机次数。OEE 中的完美性能得分意味着生产线运行速度尽可能快。其计算公式为:性能 = (理想周期时间 × 总产量) / 运行时间

-

可用性 (Availability):考虑到计划和非计划的停机时间。完美的可用性得分意味着在计划生产时间内,设备始终处于运行状态。其计算公式为:可用性 = 运行时间 / 计划生产时间

如何计算整体设备效率 (OEE)

在计算整体设备效率之前,重要的是要明确在讨论 OEE 时,“效果性”与“效率”这两个术语之间的区别。

效果性是指在一个生产周期结束时,实际生产的数量与技术上能够生产的数量之间的关系。例如,如果你的设备每小时能够生产 100 个产品,但实际只生产了 80 个,那么效果性为 80%。

然而,这并不能告诉我们设备的效率,因为我们没有考虑如操作员数量、能耗和材料等因素,这些因素会影响到达到 80% 效果性的过程。例如,如果一台设备在有 1 名员工时的效果性为 60%,而在有 2 名员工时效果性提高到 75%,虽然效果性提高了 25%,但由于劳动力的增加,效率反而下降到 50%。

计算 OEE 主要有两种方法:

-

简单计算:最简单的 OEE 计算方法是将完全生产时间与计划生产时间的比率。公式如下:OEE = (合格产量 × 理想周期时间) / 计划生产时间。

-

首选计算:这种计算方法基于前面讨论的 OEE 三个因素——可用性、性能和质量(合格产量)。公式如下:可用性 × 性能 × 质量 = OEE。这种计算方法更为优选,因为它不仅能显示 OEE 得分,反映出生产效率的整体水平,还能提供三个关键指标(可用性、性能和质量),帮助分析损失的原因。

计算示例

下面我们看两个使用首选计算的示例。

部件生产机:假设一台部件生产机的停机时间为 5%(即可用性为 95%),其效率为 96%。(ASTM 和其他相关机构帮助确定一些机器的效率评级。对于其他机器,可以通过查看该机器的具体生产数据来确定。)该机器每生产 100 个部件,其中 2 个因不符合规格被退回(即质量为 98%)。由于 OEE 是通过乘法计算三个因素(可用性、性能和质量),所以公式如下:OEE = 0.95 × 0.96 × 0.98 = 89.376%。

瓶装厂实际示例:假设瓶装厂的正常工作班次为 480 分钟,操作员在班次中休息 3 次,总计 50 分钟,并且在班次中进行 2 次换线,总计停机 60 分钟,导致总共 180 分钟的损失时间。我们首先计算可用性部分:

480 分钟 - 180 分钟 = 300 分钟300 分钟 / 480 分钟 = 62.5% 可用性。

接下来计算性能部分,假设瓶装厂的生产速度为每分钟 60 瓶。剩余的 300 分钟内,瓶装系统最多能生产 18,000 瓶(300 × 60)。假设机器的运行速度变慢了,每瓶的周期时间为 1.5 秒,这使得最大生产速度下降了三分之二,实际性能下降至 12,000 瓶。所以,性能部分的计算为:

每瓶 1.5 秒 = 1 / 1.5 = 2/3 = 66.7% 性能(66.7% × 18,000 瓶 = 12,000 瓶)。

接下来计算质量部分,假设 12,000 瓶中有 3,000 瓶不符合质量控制标准,导致瓶子的质量率为 75%。质量部分的计算如下:

(12,000 - 3,000 次品) / 12,000 = 75% 质量。 另一种方式来看,3,000 瓶次品 / 每分钟 60 瓶 = 50 分钟的质量损失。

最后,计算整体设备效率(OEE = 可用性 × 性能 × 质量):

62.5% × 66.7% × 75% = 31.25% OEE。 这意味着,从技术上讲,我们能够生产 28,800 瓶,但最终只有 9,000 瓶合格,可以出售(9,000 / 28,800 = 31.25%)。

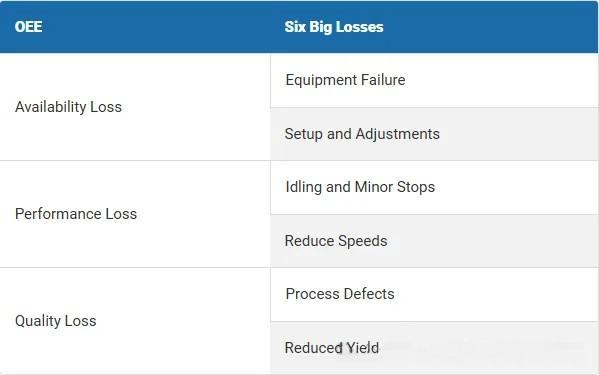

什么是整体设备效率 (OEE) 中的六大损失?

实施 OEE 方案的主要目标之一,就是减少或消除设备或机器生产力损失的常见原因,这些原因被称为“六大损失”。这六大损失可以分为 OEE 的三个主要类别:可用性、性能和质量。

可用性损失

-

设备故障:设备在计划生产时未能正常运行,导致非计划停机。常见的情况包括机器故障、非计划性维修停机和工具损坏等。

-

设置和调整:由于换线、机器和工具调整、计划维护、检查及预热等原因导致的生产停机时间。

性能损失

-

空转和小停机:有时称为小停机,指的是设备在短时间内停止运行。常见原因包括卡料、流量阻塞、错误设置或清洁等问题,这些通常由操作员解决。

-

减速:有时称为慢周期,指设备运行速度低于理想周期时间(最快的生产时间)。常见原因包括设备老化或维护不良、润滑不当、材料不合格及不良的环境条件等。

质量损失

-

工艺缺陷:指在稳定生产过程中生产的任何不合格部件,包括报废零件和可以返工的零件。常见原因包括机器设置错误、操作员失误或设备故障。

-

减产:减产指的是从启动到稳定生产过程中产生的不合格部件。像工艺缺陷一样,减产也可能导致报废或返工的零件。减产通常发生在换线后、设置错误或机器预热期间。

使用整体设备效率 (OEE) 改进生产的五大好处

实施 OEE 策略是实现生产目标的强大工具。它让你能够主动调整生产流程,减少停机时间、增加产能、降低成本、提高质量和提升效率。以下是 OEE 带来的五个主要好处:

-

设备投资回报率 (ROI):公司在机器设备上的投资通常很大,因此最大化投资回报至关重要。如果通过 OEE 策略,你能在相同设备和相同时间内多生产 15% 的产品,这将大大影响公司的财务状况。

-

提高竞争力:制造商始终致力于减少生产过程中的损失,以实现最大竞争力。利用 OEE 报告的数据可以帮助识别生产瓶颈或弱点,从而立即采取行动进行改进。质量与竞争力密切相关,OEE 的质量指标帮助你发现生产中导致报废或返工的质量问题。

-

降低机械成本:OEE 策略帮助你了解设备的实际表现,了解设备是否高效运行。同时,它还能提醒你存在的潜在问题,帮助你提前预测故障,减少维修成本和停机时间。

-

最大化员工生产力:通过 OEE,你可以了解为何出现操作员停机,揭示生产数据,识别长时间换线或设置的瓶颈。通过这些信息,你可以合理分配资源,识别过剩产能的区域,并确定需要增聘人员的地方。

-

轻松可视化性能:OEE 强调可视化管理,使你能够直接看到生产问题,而不是依赖猜测。通过将最大的生产损失源汇总为一个百分比,大家都能清楚看到哪些方面运作良好,哪些需要改进。

整体设备效率 (OEE):案例分析

总部位于科罗拉多州福特·科林斯的 New Belgium Brewing 公司,最初是一个小批量的业余酿酒厂,但迅速成为全国第三大工艺啤酒厂(排名第八)。他们酿制的畅销啤酒如 Fat Tire Amber Ale 等,导致需求激增,尤其是在瓶装环节。随着酿酒操作迅速接近饱和,New Belgium 发现在瓶装生产线上难以识别生产中的效率与低效之处。因此,公司的目标迅速转向了提高 OEE。

目标

-

提高酿酒厂的生产能力利用率。

-

改善整体设备效率 (OEE),确保生产高质量的产品,管理生产效率,确保生产线在计划停机、包装更换和维护过程中仍保持可用。

-

使酿酒厂达到满负荷运营,并将包装生产量翻倍。

在实现这些 OEE 目标时,New Belgium 面临了一些挑战。其生产线无法实时监控设备的非计划停机,导致生产进度缓慢;生产团队经常只能被动应对设备故障;瓶装生产线也缺乏预测能力,无法有效安排工作人员以满足生产目标。

经过五年的改进,酿酒厂实施了一系列生产自动化措施,包括升级自动化软件系统,帮助精简瓶装生产流程,明确其最大生产潜力。通过审计,酿酒厂意识到,现有的生产线每周能够生产 294,000 箱产品,但由于计划内外的停机时间,实际生产量仅为 150,000 箱。

这一问题,加上其仍采用纸质生产日志和电子表格的人工记录方式,显然已无法满足当前生产需求。通过引入基于软件的生产管理系统,酿酒厂能够更好地管理啤酒混合和包装选项,并准确处理计划内和非计划停机。

自动化系统的升级使得收集的大量数据得以有效整合,提供更清晰的生产状况视图。这种更高的可视化帮助厂方真正了解实际生产能力,从而能够更精准地满足订单需求。

此外,得益于升级后的软件数据,New Belgium 发现需要增加 60% 的维护人员,并增加了一支流程改进与分析团队,利用 Kaizen 和 Six Sigma 训练员工,以便更快速响应问题。

通过以上改进,New Belgium 的 OEE 在两年多的时间里从 45% 提升至 65%,非计划停机时间减少超过 50%,计划运行效率提高 25% 到 30%。生产周数突破记录,稳定生产 190,000 到 200,000 箱,包装区的年产能提升至约 130 万桶。最终,酿酒厂通过推迟资本投资,保持了较低的运营成本。

常见问题解答

-

如何判断 OEE 是否适用于我的公司?OEE 常用于生产个体零件的制造工厂(离散型工厂)。但它同样适用于炼油厂等行业,帮助识别实际产出。

-

如何计算整个生产线的 OEE 得分?获取整个生产线 OEE 得分的最佳方式是测量处理大部分工作的设备或机器的 OEE。在不平衡的生产线中,应在瓶颈处测量 OEE。

-

换线、预防性维护和休息时间是否会影响 OEE 得分?换线属于六大损失之一(设置和调整),应计入 OEE。预防性维护和休息时间也会影响 OEE 得分,因为它们占用了本可用于生产的时间。例外情况包括预防性维护在计划停机期间进行,或机器在操作员休息时仍能生产零件。

-

既然世界级的 OEE 得分是 85%,这应该是我的目标吗?不是。虽然 85% 是一个值得追求的标杆,但大多数初次接触 OEE 的制造商 OEE 得分会低于 50%。你应该设定逐步改进的目标(通常是 3 到 5 个月内逐步提高)。

-

OEE 和 TEEP 有什么区别?总有效设备性能 (TEEP) 测量的是如果工厂全天 24 小时、每周 7 天运行,最大能够生产的数量;而 OEE 测量的是计划生产时间内的生产效率。

-

OEE 计算的时间周期是多少?这由制造商自行决定,但最常见的时间周期是一个班次。其他时间周期包括一项工作、一整天或持续监控。

文章来源:微信公众号——工程师和他的朋友们